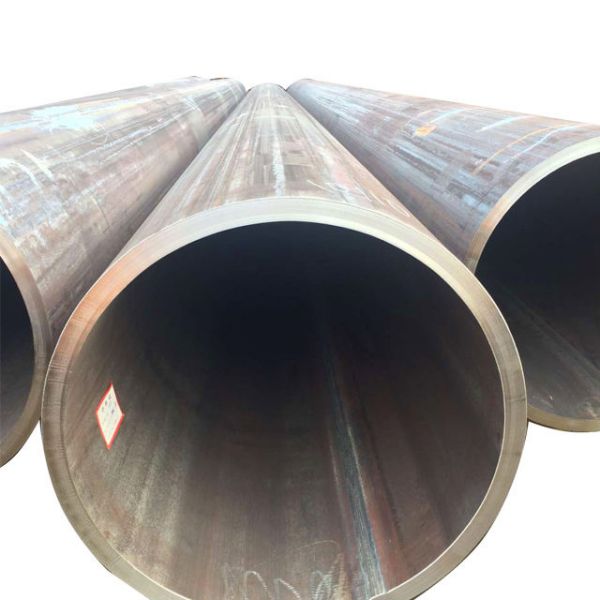

The LSAW large diameter steel pipe manufacturing process is explained in the steps below:

1. Plate Probe: This is used for manufacturing the large diameter LSAW joints right after it enters the production line which is the initial full-board ultrasonic testing.

2. Milling: The machine used for milling does this operation through two-edged milling plate to meet the requirements of the plate width and the sides parallel to the shape and degree.

3. Pre-curved side: This side is achieved by using a pre-bending machine on the pre-bending plate edge. The plate edge needs to meet curvature requirement.

4. Forming: After the pre-bending step, in the first half of the JCO molding machine, after stamped steel, it is pressed into a “J” shape while the on the other half of the same steel plate it is bent and pressed into a “C” shape, then the final opening forms an “O” shape.

5. Pre-welding: This is to make a welded pipe steel a straight seam after it has been formed and then use gas welding seam (MAG) for continuous welding.

6. Inside weld: This is done with a tandem multi-wire submerged arc welding (about four wire) on the inner part of the straight seam welded steel pipe.

7. Outside Weld: Outside weld is the tandem multi-wire submerged arc welding on the outer part of the LSAW steel pipe welding.

8. Ultrasonic Testing: Outside and inside of the straight seam welded steel pipe and both sides of the base material are welded with 100% inspection.

9. X-ray inspection: X-ray industrial TV inspection is carried out on the inside and outside using image processing system to make sure there is detection sensitivity.

10. Expansion: This is for accomplishing submerged arc welding and straight seam steel pipe length hole diameter so as to improve the steel tube’s size precision and improve the distribution of stress in the steel tube.

11. Hydraulic test: This is carried out on the hydraulic test machine for steel after expanding by-root test for ensuring the steel pipe meets the standard requirements with the machine having an automatic recording and storage capabilities.

12. Chamfering: This involves the inspection carried out on the steel pipe at the end of the whole process.